year

ZTT CABLE

A Leading Global Manufacturer

of Cable Systems

สายเคเบิล สำหรับการใช้งาน

กับระบบโซลาร์เซลล์ ได้รับการออกแบบ

ผลิต และทดสอบตามมาตรฐานสากล

ZTT Cable / Solar PV cable

Product Summary

Cable

: Model H1Z2Z2-K, Brand ZTT

Certification

: TUV certification number B 098522 001 Rev. 01

Application

: Solar PV Cable, Indoor/Outdoor PV Cable

Conductor

: Tinned Copper Wire Class 5 : Classification of conductors according to IEC 60228

Insulation

: XLPO

Outer Sheath

: XLPO

Color options

: Black, Red

ZTT Cable / Solar PV cable

สายเคเบิล สำหรับการใช้งานกับ ระบบโซลาร์เซลล์ ต้องได้รับการออกแบบ ผลิต และทดสอบ ตามมาตรฐานสากล

มาตรฐานควบคุมคุณภาพ

- ● ISO 9001:2005 ระบบการจัดการคุณภาพ

- ● ISO 14001:2015 ระบบการจัดการสิ่งแวดล้อม

- ● ISO 45001:2018 ระบบการจัดการความปลอดภัยและอาชีวอนามัย

มาตรฐานวัสดุส่วนประกอบ

- ● IEC 60228:2004 Conductors of insulated cables

มาตรฐานสายเคเบิล

EN 50618: 2014 Electric cable for photovoltaic systems (สายเคเบิลสำหรับระบบไฟฟ้าโซลาร์เซลล์) โดยตาม มาตรฐาน EN 50618 นั้น ระบุสินค้า ประเภท PV Cable DC จะต้องได้รับการทดสอบและรับรองโดย TÜV Rheinland ซึ่งเป็น ผู้นำด้านบริการทดสอบ ตรวจสอบ และออกใบรับรอง ระดับโลก

ZTT Cable เป็นผู้ผลิตสายไฟฟ้า สำหรับระบบไฟฟ้าโซลลาร์เซลล์ รุ่น H1Z2Z2-K และได้ผ่านการทดสอบ และรับรองโดย TÜV Rheinland ตามข้อกำหนด และมาตรฐาน EN 50618: 2014

ข้อดีของ ZTT Cable

ใช้งานได้ทั้งภายในและภายนอกอาคาร

ทนต่อสภาพอากาศ

ทนต่อกรดและด่าง

ทนต่อรังสี UV และโอโซน

ไม่ปล่อยก๊าซฮาโลเจน (Halogen) เมื่อถูกเพลิงไหม้

ไม่ลามไฟ ควันน้อย เมื่อถูกเพลิงไหม้

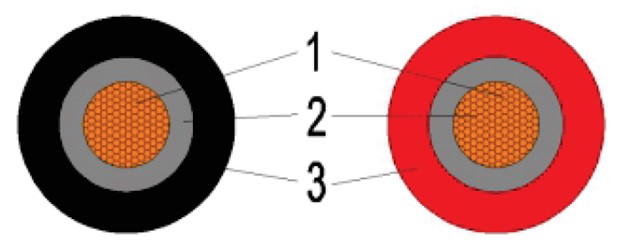

โครงสร้างสายไฟฟ้า ZTT Solar PV Cable รุ่น H1Z2Z2-K

สายเคเบิลแบบแกนเดี่ยว (Single Core Cable Construction) ประกอบด้วย

Conductor (ตัวนำไฟฟ้า)

Conductor (ตัวนำไฟฟ้า) เป็นชนิด สายอ่อนใช้วัสดุโลหะ ทำจากทองแดง และเคลือบด้วยโลหะดีบุก เพื่อป้องกันการเกิดออกไซด์ และป้องกันการเกิดความต้านทานภายในตัวนำไฟฟ้า

Insulation (ฉนวน)

Insulation (ฉนวน) ผลิตจาก XLPO (Cross-linked Polyolefin) ทำหน้าที่ป้องกันกระแสไฟฟ้าให้ไหลอยู่เฉพาะในตัวนำไฟฟ้า และไม่รั่วไหลไปยังส่วนอื่น ซึ่งจะก่อให้เกิดอันตราย เช่นไฟรั่ว หรือไฟฟ้าลัดวงจร ทำจากพลาสติกโพลีเมอร์ ที่มีค่าความต้านทานทางไฟฟ้าสูง นำมาหุ้มลงบนตัวนำด้วยความหนาที่เหมาะสมเพื่อให้สามารถรองรับแรงดันไฟฟ้าได้ตามพิกัดแรงดันไฟฟ้าของสาย วัสดุที่ใช้ทำฉนวนมีด้วยกันหลายชนิด แต่ละชนิดมีคุณสมบัติที่แตกต่างกันออกไป ซึ่งวัสดุที่ ZTT นำมาผลิต คือ ครอสลิงค์ โพลีโอเลฟิน (Cross-Linked Polyolefin: XLPO)

โดยฉนวน XLPO หรือ XLPE ผลิตจากการนำ โพลีโอลิฟิน (Polyolefin) ซึ่งเป็นสารประกอบพันธะไฮโดรคาร์บอน ระหว่างอะตอมของ Hydrogen และ Carbon ที่คุณสมบัติเป็น เทอโมพลาสติก (Thermoplastic) อย่างเช่น โพลีเอทิลีน (Polyethylene) มาทำให้เกิดปฏิกิริยาทางเคมี โดยการฉายรังสีให้เกิดการเปลี่ยนโครงสร้างภายใน (Cross-Linked) เพื่อเปลี่ยนคุณสมบัติเป็น เทอโมเซตติงพลาสติก (Thermosetting plastic) เพื่อให้มีความแข็งแรง และสามารถทนต่อความร้อนได้มากขึ้น

Sheath (เปลือก)

Sheath (เปลือก) ผลิตจาก XLPO (Cross-linked Polyolefin) เป็นส่วนที่อยู่ชั้นนอกสุดของสายไฟฟ้า ทำหน้าที่ปกป้องสายไฟฟ้าจากสภาพแวดล้อมต่างๆ เช่น การขูดขีดระหว่างติดตั้ง แรงกระแทกกดทับ แสงแดด น้ำและความชื้น และการกัดกร่อนจากสภาพแวดล้อมต่างๆ รวมถึงยังมีคุณสมบัติต้านทานการลุกลามไฟ เกิดควันน้อย และไม่ปล่อยก๊าซฮาโลเจน (Halogen) เมื่อถูกไฟไหม้

การฉายรังสีของโพลิเมอร์สำหรับสายเคเบิล (Irradiation Cross-Linking of Polymers for Cable)

Irradiation Cross-Linking เป็นกระบวนการฉายรังสี เพื่อปรับเปลี่ยนโครงสร้างของโพลิเมอร์สำหรับฉนวนของสายเคเบิล ให้มีประสิทธิภาพ และทนทานต่อสภาพแวดล้อม อุณหภูมิ ของเหลว ความเค้น และสภาวะการใช้งานต่างๆ ได้ดียิ่งขึ้น รวมถึงทำให้พอลิเมอร์มีความยืดหยุ่นสูง มีอายุการใช้งานที่ยาวนานขึ้น และสามารถผลิตฉนวนให้มีขนาดเส้นผ่านศูนย์กลางเล็กลงได้

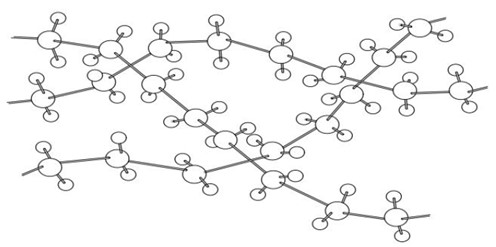

โครงสร้างโพลิเมอร์ เกิดจากโมเลกุลของคาร์บอน และไฮโดรเจนเชื่อมพันธะต่อกันแบบโซ่ยาว ซึ่งโดยทั่วไปแล้ว โพลิเมอร์ ที่นำมาใช้งานในสายเคเบิล คือ โพลิเอทิลีน ซึ่งประกอบด้วยอะตอมคาร์บอน และไฮโดรเจนสองอะตอม (CH2)

ดังภาพประกอบ แสดงถึงโครงสร้างของโพลิเอทิลีน ซึ่งเป็นการเชื่อมพันธะโมเลกุลของโพลีเมอร์ที่ไม่มีรูปแบบการจัดเรียงโมเลกุลที่แน่นอน

เมื่อนำไปใช้งานในสภาวะที่มีความร้อนเพิ่มสูงขึ้น การเชื่อมพันธะของโพลีเอทิลีนจะอ่อนตัวลง และละลายได้ ในทำนองเดียวกันการใช้งงานในสภาวะอุณหภูมิต่ำก็สามารถทำให้คุณสมบัติความยืดหยุ่น และความแข็งแรงของวัสดุ เปลี่ยนแปลงเช่นกัน

ด้วยเหตุนี้การทำ Irradiation Cross-Linking จึงสามารถช่วยปรับปรุงประสิทธิภาพ และเพิ่มคุณสมบัติต่างๆ ของวัสดุ เพื่อสามารถนำไปใช้งานในสภาวะอุณหภูมิต่างๆ ได้ดียิ่งขึ้น

กระบวนการทำ Cross-Linking หลักๆ มี 2 วิธี คือ

1. กระบวนการทางเคมี ( CV / Continuous Vulcanization )

เป็นการใช้สารเคมี ทำให้เกิดปฏิกริยาเคมีภายในโครงสร้างของโพลิเมอร์ เพื่อสร้างความร้อน และแรงดันไปทำการเปลี่ยนแปลงโครงสร้างพันธะโมเลกุลของโพลิเมอร์

ข้อเสียเปรียบที่สำคัญของกระบวนการทางเคมี คือ เกิดเปอร์ออกไซด์ตกค้างในโพลิเมอร์ ซึ่งทำให้คุณสมบัติของความเป็นฉนวนลดลง และอายุการใช้งานสั้นลง ทำให้ โพลิเมอร์ที่ผ่านการทำ Cross-Linking ด้วยกระบวนการทางเคมี จะถูกจำกัดการใช้งานในสภาวะอุณหภูมิไม่เกิน 150 องศาเซลเซียส

นอกจากนี้ยังมีโอกาสเกิดปัญหา การบิดหมุนตัวของวัสดุโพลิเมอร์ หลังจากกระบวนการผลิต รวมไปถึงในการผลิตสายไฟฟ้า จำเป็นต้องมีการหุ้มกระดาษฉนวนกลั้น ระหว่างวัสดุเหนี่ยวนำและฉนวน เพื่อให้สามารถลอกฉนวนออกได้

2. กระบวนการฉายรังสี ( Irradiation Cross-Linking )

การฉายรังสี เป็นกระบวนการที่ไม่ใช้ความร้อน ความดัน หรือไอน้ำ หรือสารเคมีเปอร์ออกไซด์ ที่ทำให้คุณสมบัติความเป็นฉนวนและกายภาพของวัสดุลดลง

เนื่องจากความร้อนและแรงดันสามารถทำให้ส่วนประกอบของวัสดุเกิดการเปลี่ยนแปลงรูปร่างได้ การฉายรังสียังช่วยให้สามารถนำวัสดุไปใช้งานได้หลากหลายมากขึ้น และในการผลิตสายไฟไม่จำเป็นต้องมีแผ่นกระดาษฉนวนหุ้มเพื่อแบ่งชั้นระหว่างวัสดุเหนี่ยวนำและฉนวน

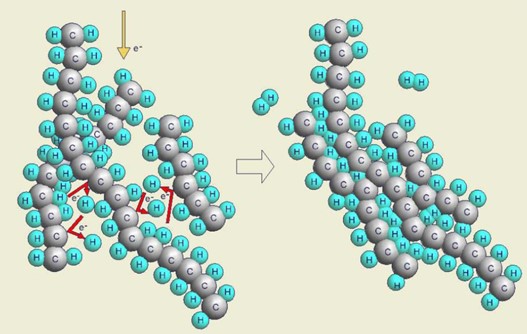

Irradiation Cross-Linking คือ

Irradiation Cross-Linking คือ การใช้เครื่องกำเนิดอิเล็กตรอน ยิงกระแสอิเล็กตรอนเข้าไปกำจัดอะตอมของไฮโดรเจนออกจากตำแหน่งพันธะที่เชื่อมต่อกับอะตอมคาร์บอนของโพลิเมอร์ เพื่อให้อะตอมของคาร์บอนเกิดปฏิกิริยาเชื่อมพันธะกันโดยตรง (C-C) ซึ่งเป็นการเชื่อมพันธะโมเลกุลแบบ โครงสร้างร่างแห (Cross links) จับกันแน่น มีแรงยึดเหนี่ยวระหว่างโมเลกุลแข็งแรง ดังแสดงในภาพประกอบ

โดยเป็นกระบวนการ ทำให้เกิดการแปลงสภาพจากวัสดุเทอร์โมพลาสติก (หลอมละลายได้) กลายเป็นวัสดุเทอร์โมเซ็ต (หลอมละลายไมได้) เพื่อปรับปรุงประสิทธิภาพการทำงาน และความทนทานของวัสดุ ซึ่งมีความสำคัญอย่างมากในการนำไปผลิตสายไฟและสายเคเบิล

ลักษณะเฉพาะ

ประโยชน์

ทนทานต่ออุณหภูมิ

สามารถทำงานได้ดีในสภาพแวดล้อมที่มีอุณหภูมิสูง, มีความสามารถในการรองรับกระแสไฟฟ้าที่สูงได้

ไม่มีส่วนประกอบของสารเปอร์อ๊อกไซด์

มีคุณสมบัติความเป็นฉนวนและความแข็งแรงมากขึ้น

มีคุณสมบัติเป็น เทอร์โมเซ็ต (หลอมละลายไมได้)

ป้องกันการเกิดไฟฟ้าลัดวงจรเมื่อมีความร้อนมากเกินไป

เพิ่มความทนทานต่อแรงกระทำทางกายภาพ (แรงดึง แรงเฉือน แรงกดอัด)

สามารถผลิตสายไฟที่มีขนาดเล็ก และประหยัดพื้นที่ รวมถึงทนต่อการเสียดสี

ไม่ใช้น้ำ หรือไอน้ำในกระบวนการฉายรังสี

ลดปัญหาน้ำและความชื้นปนในวัสดุเหนี่ยวนำ

เพิ่มความต้านทานต่อการกดทับ

วัสดุมีความแข็งแรงและมีประสิทธิภาพมากขึ้น

เพิ่มความทนทานต่อสารเคมีและน้ำมัน

สามารถใช้งานได้ในสภาพแวดล้อมที่ต้องสัมผัสกับของเหลวบางชนิด

วัสดุฉนวนไม่ละลายฝังตัวติดกับวัสดุเหนี่ยวนำ

ไม่ต้องหุ้มแผ่นกระดาษฉนวนกั้น สามารถตัดและลอกออกได้ง่าย

การฉายรังสีไม่ส่งผลกระทบต่อสีของโพลิเมอร์

โพลิเมอร์คงสภาพสีตามเดิม

สามารถปรับปรุงความยืดหยุ่นในการผลิตเฉพาะผลิตภัณฑ์ที่ได้

การติดตั้งสายไฟและสายเคเบิลทำได้ง่าย ช่วยลดระยะเวลาและแรงงานในการทำงานได้

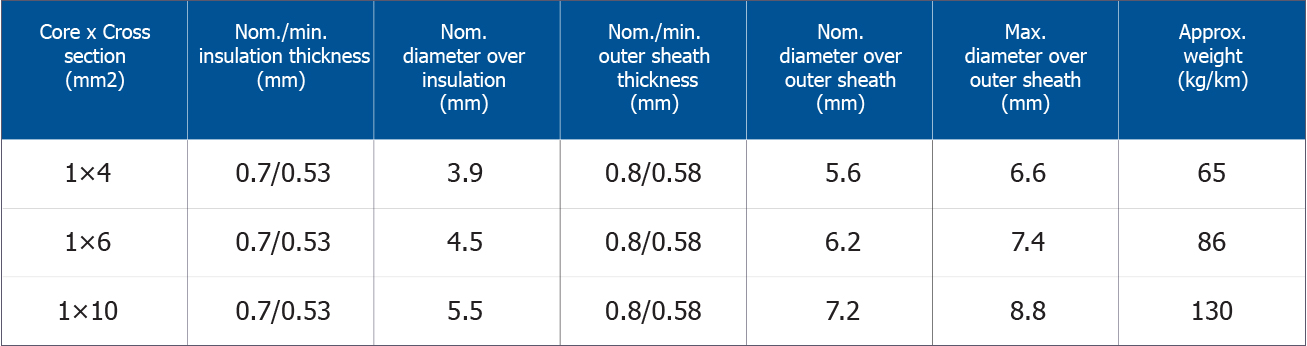

Technical

ZTT Cable Specifications:

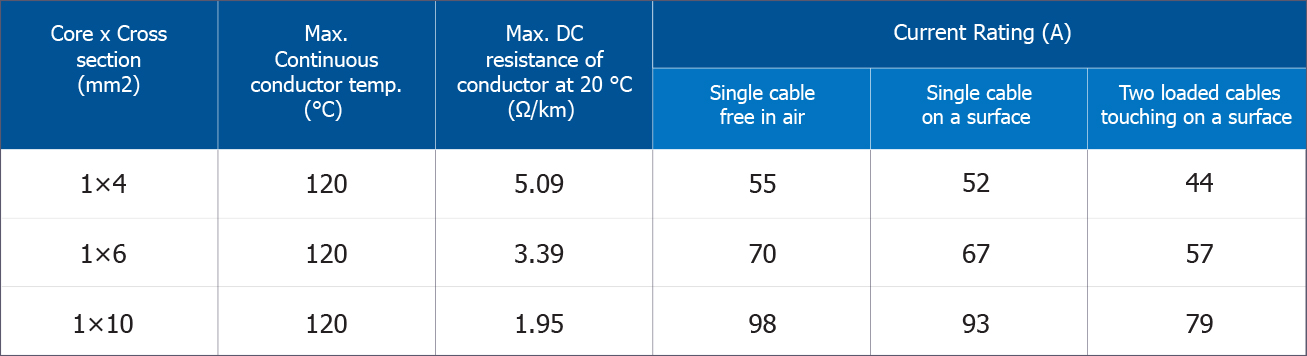

Dimension Data: Dimensional accordance with IEC 60228, EN 50618:2014

Electrical Data: Accordance with IEC 60228, EN 50618:2014

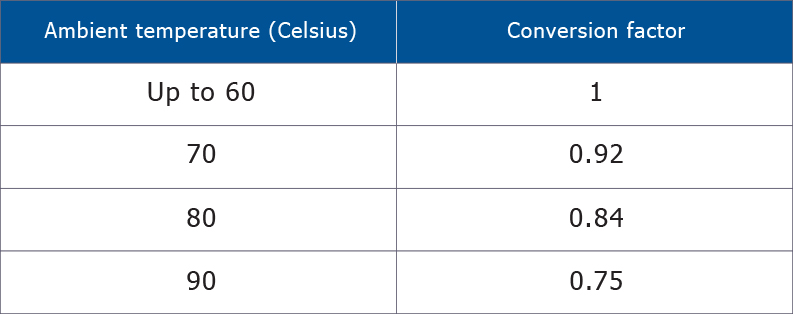

Note: Ambient temperature: 60 °C, Max. conductor temperature: 120°C.

Current rating conversion factors for different ambient temperatures:

ZTT PV Cables Technical Data and characteristics

Operation temperature (°C)

: -40~+90

Min. bending radius (mm)

: 4D

Design standard

: EN 50618

Flame retardant

: EN 60332-1-2

Low smoke

: EN 61034-2

Halogen free

: EN 60754-1

Resistance to UV

: EN 50618 Annex E

Resistance to Ozone

: EN 50618 and EN 60811-403

Chemical resistance to acid and alkaline

: EN 50618 and EN 60811-404

Presence of water

: Condition AD 7

: Condition AD 8 (Water Resistance Test According to BS EN 50525-2-21:2011 Annex D and E)

About ZTT

ทำไม ต้องเป็น ZTT Cable

1992

ZTT Cable ก่อตั้งมาตั้งแต่ปี ค.ศ. 1992 เป็นบริษัทที่มีความมุ่งมั่นที่จะผลิตและพัฒนา ผลิตภัณฑ์โดยเฉพาะสายเคเบิล ให้มีประสิทธิภาพและคุณภาพสูง

2021

year

ZTT Cable ประสบความสำเร็จในการขยายกิจการด้ายสายเคเบิล ครอบคลุมมากถึง 160 ประเทศทั่วโลก และมีจำนวนพนักงาน 16,000 คน โดยในปี ค.ศ. 2021 บริษัท ZTT มียอดขายสูงถึง 12,500,000,000 USD Market Share เป็นอันดับ 1 ของ China Telecom และได้จำหน่ายสายเคเบิลจำนวนมากในไทย เช่น EGAT, PEA, AIS, TRUE, DTAC เป็นต้น และผู้รับเหมา Solar Farm & Solar Roof จำนวนมาก

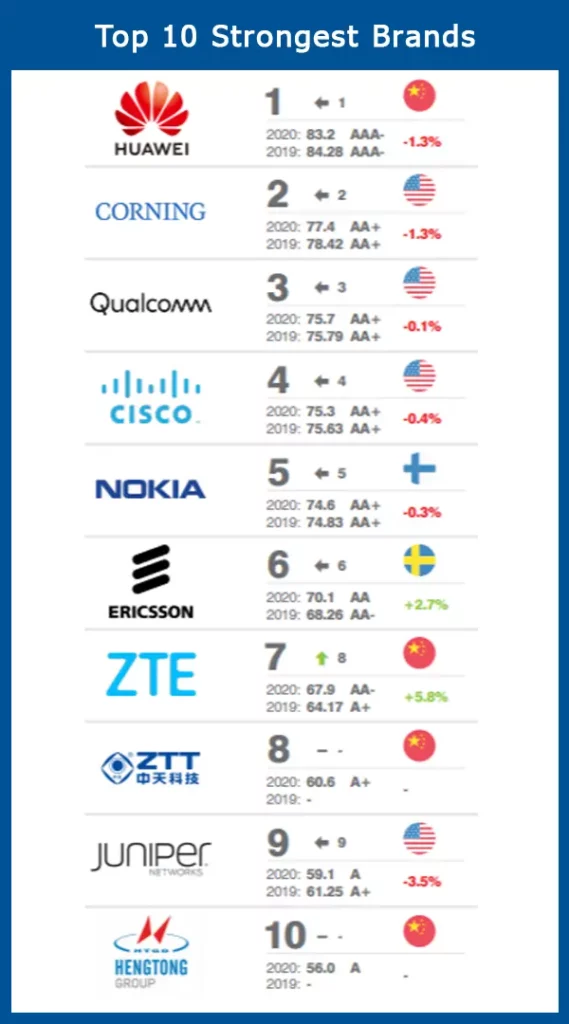

TOP 10

Strongest Brands

ZTT cable เป็นแบรนด์ที่ติดอันดับ Top 10 ของผลิตภัณฑ์ที่มีมูลค่าสูงสุดในประเทศจีน และยังเป็น Top 10 ทางด้านความมั่นคงระดับ A+ ของผลิตภัณฑ์ในประเทศจีน รวมถึง ZTT Cable ยังเป็น Top 5 ของอุตสาหกรรมผู้ผลิตสินค้าสายเคเบิลทางด้าน Fiber Optic Cable ในประเทศจีนอีกด้วย

TOP 10

Most Valuable Brands

ZTT cable ได้รับเลือกเป็น Top 10 most valuable brands in China และเป็น Top 10 Strongest brands in China และเรายังเป็น 1 ใน Top 5 Fiber optic cable ในจีน

Brand Finance Telecoms Infrastructure 10

ZTT Cable เป็นบริษัทที่มีโครงสร้างทางการเงินติดอันดับ TOP 10 ของโลก

ทางด้านบริษัทผู้ผลิตอุตสาหกรรมสื่อสารโทรคมนาคม

TELECOM

- ● Preform

- ● Optical Fiber

- ● Fiber Optic Cable

- ● ODN Products

- ● Antenna & FTTA System

- ● 5g BTS Energy Solution

- ● Coaxial Cable

- ● Optical Transcelver & Active Optical Cable

- ● Data Center

POWERGRID

- ● Power Cable

- ● Overhead Conducter

- ● OPGW/OPPC

- ● Insulator

- ● Hardware

- ● Transformer

- ● Power Cabinet

RENEWABLE ENERGY

- ● Photovoltaic support bracket

- ● Photovoltaic cable

- ● Uthium Battery

- ● Mounting System

MARINE SYSTEM

- ● Submarine Cable

- ● Marine System

- ● Marine Engineering

PRECISION EQUIPMENT

- ● Industry Cabke

- ● Machinery Manufacture

EPC

- ● Overhead Transmission Line

- ● Undergroun Cable System

- ● Submarine Cable System

- ● Telecommunication Line & FTTH System

- ● Smart Substation Solution

- ● New Energy Power Generation

- ● Optical Products-Optical Transcelver & Active Optical Cable

TELECOM

Optical fiber annual production capacity of 85,000,000 core kilometers.

Optical cable annual production capacity of 3,500,000 kilometers

Preform (The Pearl of teh Communication Industry Crown)

- ● The only “super Large size fully synthetic optical fiber preform” with complete independent intellectual property rights in china (190mm*2m)

- ● VAAD(cora) +OVD (cladding) complete synthetic preform manufacturing technology

Optical Fiber (Special fiber fills domestic GAP)

- ● Low-loss fiber, (super) low-loss large-area fiber industry leading the industry filling the domestic gap

- ● Ultra-large length, ultra-high proof stress cable for Submarine cable

- ● Extremely cold-resistant fiber, supporting the construction of Qinghai-tibet transmission line

Fiber Optic Cable (Special optical cable, power cable, submarine cable)

- ● Intellogemt Plant

- ● World-class specialist for special fiber optic cable

- ● ADSS, OPGW national single champion

- ● Participated in the drafting of domestic industry standards for air blowing micro-cables

- ● Maximum core number can be 864 fibers for Micro bundle cable

- ● Participate in the revision of the international standard IEEE 1222-ADSS

Coaxial Cable

The only test platform for leaky coaxial cable tunnel simulation in China

FTTx

Integrated service provider for complete FTTx product line

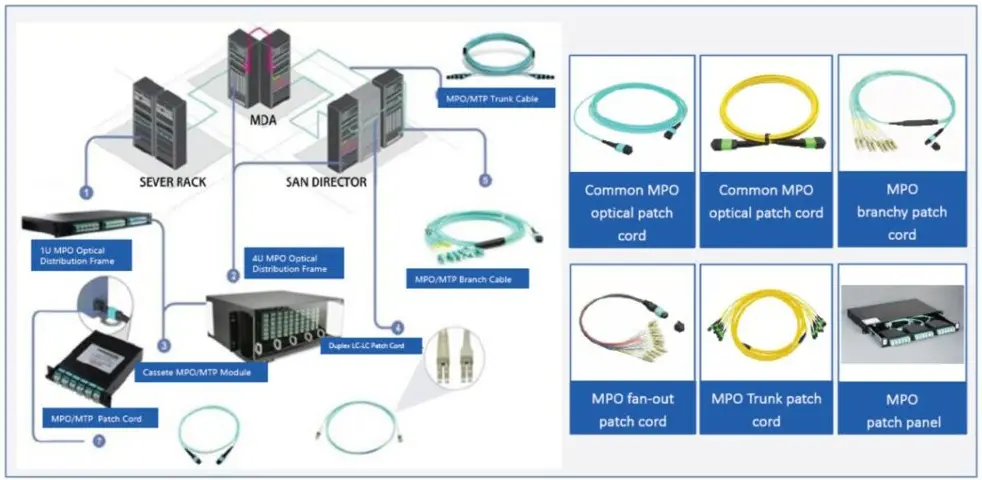

TELECOM

Products for Data Center-MPO

ENERGY

Power Cable

- ● LV,MV,HV,EHV cable solutions

- ● 62 global markets

- ● 75 power utilities

Overhead Conductor

- ● 1,500,000 tons online operation

- ● 85 global market

- ● 320 power utilities

OPGW/OPPC

- ● Top 1 global market share

- ● 590,000km online operation

- ● 125 global markets

- ● 518 power utilities

- ● IEEE 1138 OPGW revision participant

- ● IEEE 1595 OPPC drafter

- ● Typical Experience U⁴⁺

- ● Ultra-high Voltage 1000kv, ±1100kv

- ● Ultra-long Span 2,756m

- ● Ultra-low Temperature -60⁰C

- ● Ultra-heavy ice load 60mm

Hardware

- ● 71 global markets

- ● 128 power utilities

- ● Max Voltage

- ● Up to 1000kv, ±1100kv

- ● Max Span 1,940m

- ● Max Altitude 5,300m

- ● Max Strength 1200kn

- ● Type Test : KEMA, CESi, VEIKI

- ● Overhead Line Fittings

- ● Substation Hardware

- ● OPGW/ADSS/OPPC/OPF Hardware

Insulator

- ● 36 global markets

- ● 74 power utilities

- ● Voltage : Upto ±1100kv, 1000kv

- ● Max Strength : 1000kn

- ● Type Test Report : ±1100kv, 1000kv,

- ● 5000h Multi-stress Test Report

Surge Arresters

- ● For transmission & substation

- ● Vlotage up to 500kv

- ● Side insulated glazed resistor with heat resistance up to 470 ⁰C

- ● China’s first fully enclosed slurry production line

- ● China’s First 10000-Class Cleanliness Purification Assembly Room

MARINE SYSTEM

Submarine Cable

The largest and most comprehensive manufacturing base for submarine cable in Asia, with over 10,000 km supplied globally.

- ● Submarine fiber optic cable

- ● Submarine power cable

- ● Submarine composite cable

- ● Dynamic submarine cable

- ● Umbilical

Marine System

- ● Oceanic observation system

- ● Submarine cable accessories

- ● Repair joint

- ● UJ and UQJ joint

- ● Sea-land joint

- ● Bend restrictor

- ● J-tube seal/centralizer

- ● FP / Power Junction box

- ● Onshore/offshore hang off

- ● Pulling grips/pulling head etc.

Marine Engineering

- ● Submarine cable installation

- ● Horizontal directional drilling (HDD)

- ● Installation of oceanic observation system

- ● Offshore foundation installation

- ● Offshore wind turbine installation

- ● Repair and maintenance

- ● Testing and other services

PRECISION EQUIPMENT

Industry Cable

Provide cable solutions for different applications

-

● PV Cable

(88 PV Stations, total 1380MW, TUV Certificate) -

● Shipboard and Offshore Cable

(9 global classification society certificates, over 26,500km) -

● Rolling Stick Cable

(acc. to EN std., Max. voltage 26/45kV, CRCC Certificate, over 34,500km) -

● Windfarm Cable

(good torsion resistance acc. to HD std., over 2,400km)

Project Reference